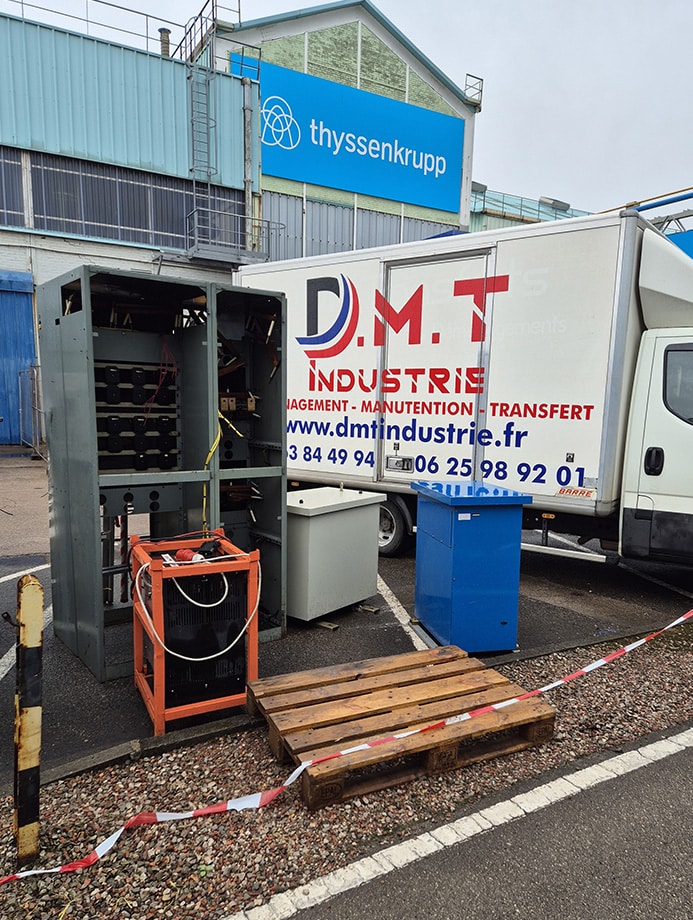

Transfert industriel usine ThyssenKrupp : projet de décarbonation

L’entreprise de déménagement industrielle D.M.T Industrie a été missionné par le géant Allemand de l’acier ThyssenKrupp (leader européen de l’acier électrique à grain orienté) dans son ambitieux projet de décarbonation et de modernisation de son site d’Isbergues (62). Ce projet stratégique pour cette entreprise de sidérurgie, s’étend de 2025 à 2026, et implique des opérations complexes de transfert industriel et de manutention de machines industrielles en zone ATEX.

Cette rénovation industrielle majeure, comprend pour débuter la rénovation complète des installations électrique (2025).

ThyssenKrupp, premier producteur européen de tôles magnétiques

ThyssenKrupp Electrical Steel UGO, implantée depuis 1999 à Isbergues, est le premier producteur européen de tôles magnétiques pour transformateurs et circuits magnétiques. L’entreprise se spécialise dans l’acier électrique à grains orientés laminé à froid conventionnel et haute perméabilité, un composant essentiel pour la transition énergétique. L’entreprise produit également des bobine, bobineau et des bandes refendues.

Face à une concurrence asiatique croissante, l’entreprise doit moderniser ses installations pour maintenir son leadership technologique.

Décarbonation et compétitivité

La modernisation du site d’Isbergues répond à une double ambition. D’une part, Thyssen engage une décarbonation profonde de ses processus de production, pour réduire significativement son empreinte carbone. D’autre part, Thyssen souhaite optimiser son réseau de distribution électrique pour garantir une alimentation stable de ses lignes de production.

Les opérations de transfert industriel nécessitent une expertise pointue en manutention lourde et une parfaite maîtrise des protocoles de sécurité. L’intervention de DMT Industrie englobe plusieurs sur ce projet chantiers critiques :

Transfert d’équipements industriels lourds

DMT Industrie est chargé d’orchestré le déplacement d’équipements critiques totalisant plus de 50 tonnes :

- Table huileuse de refroidissement (12 tonnes)

- Four de recuisson (25 tonnes)

- 12 moteurs de ventilation en toiture (400 kg chacun)

- Armoires électriques TGBT SIEMENS nouvelle génération

Mobilisation d’équipements de levage industriel

Pour garantir un levage industriel sécurisé, nous mobilisons des équipements de pointe :

- Chariots élévateurs haute capacité (>10T)

- Grues automotrices

- Movers de manutention

- Équipes de 2 à 10 techniciens spécialisés

Méthodologie d’intervention

Notre expertise en transfert industriel s’appuie sur une méthodologie éprouvée :

- Études techniques et chiffrage de l’ensemble des postes

- Réunion préparations et visites d’inspection communes

- Mise en place des bases vie

- Mise en place des barrières Heras délimitant notre secteur d’intervention et empêchant toutes activités dans notre zone d’intervention.

- Intervention de démontage/remontage mécanique, manutention lourde

- Gestion des déchets

Gestion des contraintes ATEX

La présence d’atmosphères explosives nécessite des protocoles stricts. DMT Industrie met en œuvre un ensemble complet de mesures préventives et opérationnelles :

- Équipements certifiés ATEX (outillage anti-étincelles)

- EPI spécifiques pour le personnel

- Détecteurs de gaz en continu

- Permis de travail spéciaux

- Plans de prévention renforcés

- Délimitation stricte des zones d’intervention

- Formation spécifique des équipes

Maintien de la production

La continuité de production est cruciale pour ThyssenKrupp. DMT Industrie a donc planifié son intervention pour minimiser au maximum son impact sur la production :

- Planning d’intervention sur 2 ans minutieusement coordonné

- Interventions séquencées toutes les 6 semaines

- Durées d’arrêt minimisées (1 à 3 semaines par phase)

- Équipes mobilisables 24/7

- Points d’avancement hebdomadaires

- Coordination étroite avec les équipes de production

- Plans de contingence pour chaque phase critique